本文介绍了玻璃微加工的工艺,包括喷砂,湿法蚀刻,反应离子蚀刻(RIE)和玻璃回流技术。根据实验介绍并讨论了每种方法的优缺点。喷砂和湿法蚀刻技术是简单的工艺,但是在小而高纵横比的结构中却面临困难。演示了喷砂处理过的2 cm×2 cm Tempax玻璃晶片,其蚀刻深度约为150 µm。通过湿蚀刻工艺观察到具有蚀刻深度和侧面约20μm的Tempax玻璃结构。这项工作最重要的方面是开发RIE和玻璃回流焊技术。这些方法的当前挑战在此得到解决。深Tempax玻璃柱,表面光滑,垂直,通过RIE技术获得了直径为1μm的玻璃柱,纵横比为2μm,蚀刻深度为10μm的高深宽比为10的玻璃。通过玻璃回流技术成功地演示了嵌入在Tempax玻璃内部的贯穿硅晶片互连。研究了玻璃回流到大腔体(大于100μm),微沟槽(0.8μm宽沟槽)和微毛细管(直径1μm)的情况。进行了工艺流程的其他优化,以使玻璃渗透到微型图案中。并研究了微毛细管(直径为1μm)。进行了工艺流程的其他优化,以使玻璃渗透到微型图案中。并研究了微毛细管(直径为1μm)。进行了工艺流程的其他优化,以使玻璃渗透到微型图案中。

关键词:玻璃微加工,湿法蚀刻,喷砂,反应离子蚀刻,玻璃回流工艺

去:

1.简介

由于玻璃的优异材料性能,包括透明度,机械强度,和介电性能,该玻璃已经被广泛用于微纳米机械系统[ 1,2 ],微纳米流体装置[ 3,4 ],和光学MEMS(微机电系统)设备[ 5 ]。的玻璃基板,可以容易地连接到经由阳极接合工艺的硅衬底没有任何额外的粘合剂,而这些键的密封件表现出良好的气密真空[ 6,7 ]和高粘合强度[ 8 ]。不幸的是,玻璃很难以微米级的尺度精确地加工。

在过去的几十年中,硅的微纳米制造技术已经得到研究和发展。高深宽比的硅图形结构可通过深RIE技术轻松实现[ 9 ]。反过来,对玻璃微机械加工的研究较少。有在SiO的蚀刻许多研究2 [ 10,11,12 ]; 然而,玻璃的蚀刻比SiO 2的蚀刻困难更大。TEMPAX玻璃的组分包括大约75%的SiO 2,13%的Na 2 O,10.5%CaO和其它少量添加剂,如1.3%的Al 2 ö 3,0.3%K 2 O,等。因此,玻璃不是纯SiO 2,而是向玻璃中添加在蚀刻过程中具有不同蚀刻速率的其他成分。因此,低纵横比,低蚀刻速率,有限的掩模选择性和高表面粗糙度仍然是玻璃微加工中的当前问题。

目前微机械加工玻璃的几种技术存在的,包括钻孔[ 13 ],铣[ 13 ],激光[ 13 ],喷砂[ 13 ],湿式蚀刻[ 14,15 ],干蚀刻[ 16,17,18 ],玻璃模制技术[ 6,19,20,21,22 ],等。前三种方法通常用于较大的图案尺寸和较小结构的面问题。喷砂技术会导致粗糙的蚀刻表面,并且难以制造100μm以下的小图案。深玻璃蚀刻的湿法蚀刻可通过光滑的侧壁实现;然而,由于其各向同性的刻蚀行为,长宽比受到限制。而且,关于侧面蚀刻,尺寸再现性可能是困难的。与干法刻蚀相反,它可以实现精确的微加工;然而,在深蚀刻中仍然存在蚀刻速率,掩模选择性和蚀刻质量的挑战。玻璃成型技术,也称为玻璃吹制和玻璃回流,是用于广泛的微系统应用的潜在技术。在本质上,玻璃吹制可以认为是玻璃回流的反向。在以前的出版物中已经描述了玻璃吹制[19 ]。首先,将硅中的蚀刻腔与薄玻璃晶圆结合在一起。然后,将该晶片在炉内在高温下加热。由于空腔中截留气体的膨胀,玻璃被吹入三维球形壳中。已经提出了高Q因子微玻璃吹制的酒杯谐振器[ 20 ]。另外,使用玻璃吹制已成功地证明了双面微透镜阵列[ 21 ]。反过来,对于玻璃回流,需要真空腔。真空在真空腔内的玻璃上施加力,在高温过程中将其拉入腔中。玻璃可以渗透到大空腔中;但是,玻璃不容易拉成狭窄的图案[ 6,22 ]。

在这项工作中,研究和评估了四种用于玻璃微加工的技术,包括喷砂,湿法蚀刻,RIE和玻璃回流技术。喷砂和湿法蚀刻技术是简单的工艺,但是它们面临着小而高纵横比的结构的难题。通过使用RIE,还研究了具有光滑表面,垂直形状和高纵横比的深Tempax玻璃柱结构。最后,研究了玻璃回流到大腔体,微沟槽和微毛细管中的情况。

2.实验与讨论

2.1。喷沙

喷砂是一种技术,其中将微粒射流引向目标(样品)以通过高速磨料颗粒的撞击通过机械腐蚀去除材料。喷砂工艺可用于蚀刻各种材料,例如玻璃[ 13 ],陶瓷[ 2 ](例如:LTCC(低温共烧陶瓷))和硅。

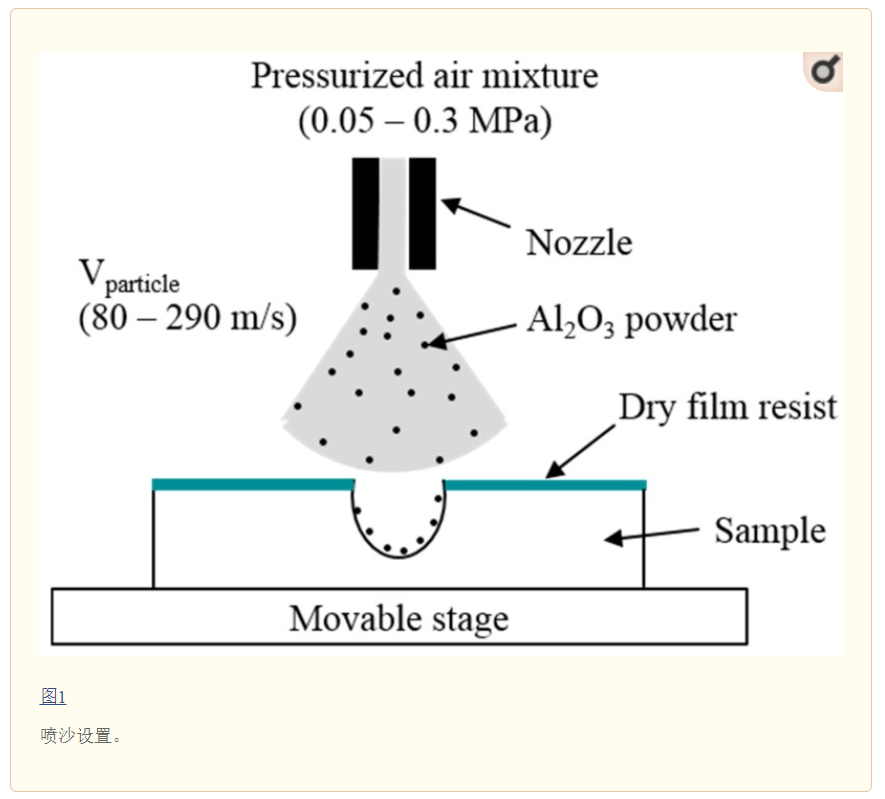

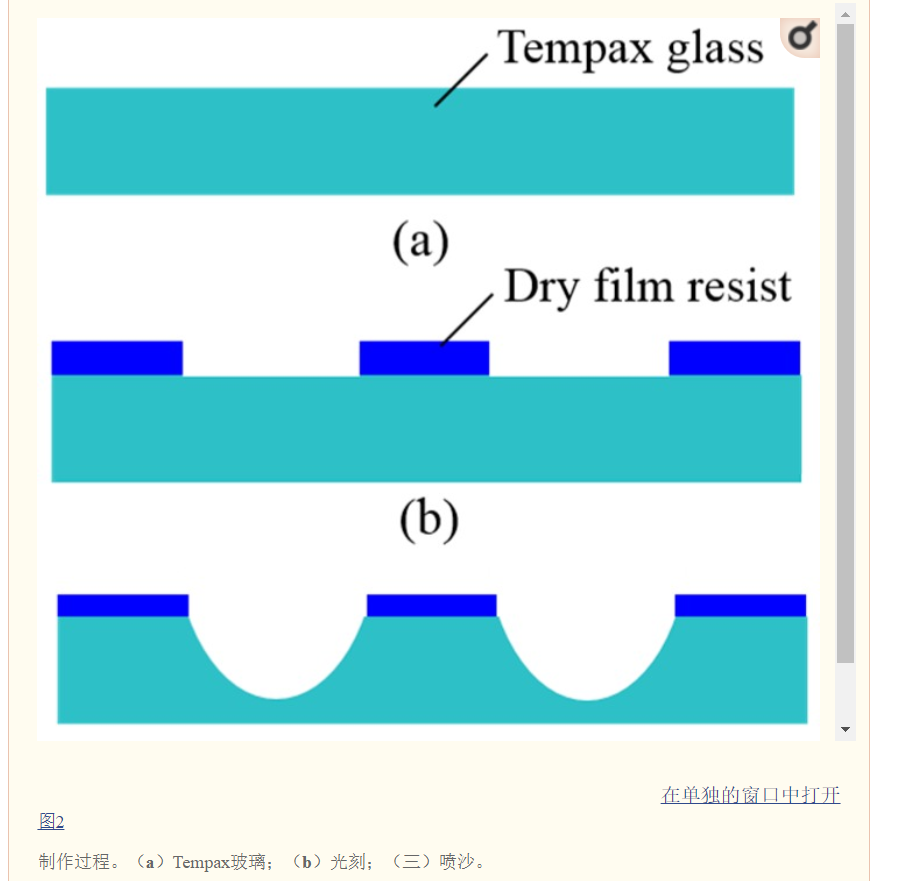

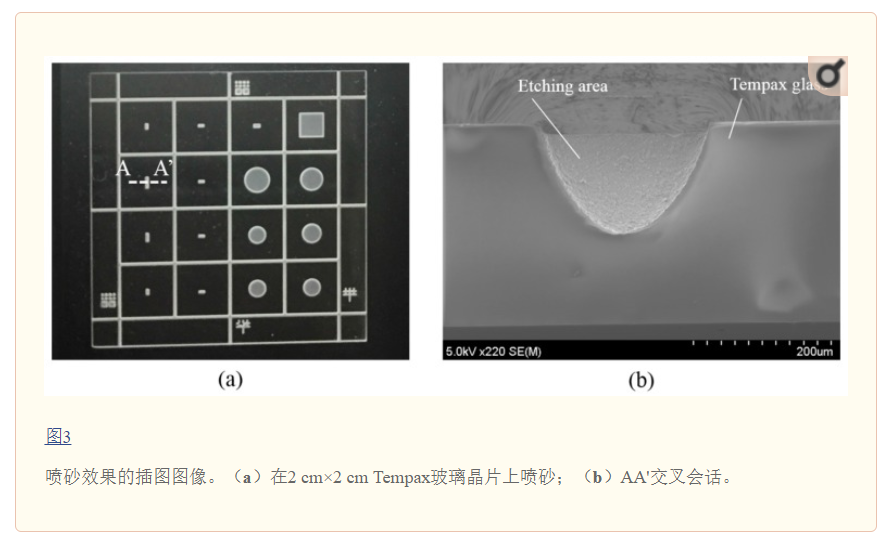

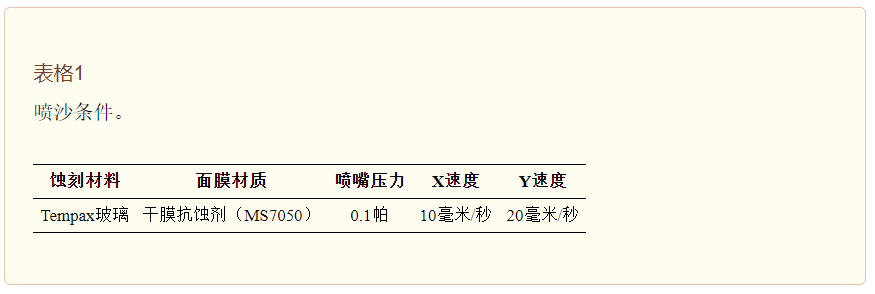

图1图中所示为喷砂装置,通常由喷嘴,微粉和可移动平台组成。通过喷砂机的喷嘴,高压气流使颗粒向样品加速。样品的蚀刻速率通常由粉末的喷射速度(80-290 m / s)和工作台移动速度(X速度和Y速度)控制。在这项工作中,喷砂工艺用于Tempax玻璃的图案化,使用的Al 2 O 3粉末的粒径为14μm。图2说明了在玻璃晶圆上喷砂的实验过程。厚度为300 µm的玻璃基板(图2a)用于此过程。粘贴厚度为50μm的干膜抗蚀剂(MS 7050,Toray,东京,日本),然后执行光刻,如图图2b。接下来,通过喷砂蚀刻具有干膜抗蚀剂图案的玻璃晶片。如图所示,在喷砂条件下,玻璃蚀刻深度约为150 µm。表格1。喷砂效果的插图图像显示在图3。图中给出了2 cm×2 cm的玻璃晶片和AA'横截面图3a,b。玻璃蚀刻表面非常粗糙,蚀刻轮廓演变为V形,如图所示图3。

综上所述,喷砂技术的优点是简单,成本低,定向刻蚀准确。然而,由于干膜抗蚀剂分辨率的限制和粉末颗粒的大尺寸,对于小图案来说是困难的。此外,如上所述,粗糙的蚀刻表面和锥形蚀刻轮廓面临困难。在喷砂过程中渗透到蚀刻表面的Al 2 O 3粉末可以在后处理过程中释放出来。因此,在器件制造的表面上可能会出现许多颗粒。将该方法的优缺点与其他方法进行了比较表2。