扫码添加微信,获取更多半导体相关资料

引言

随着器件尺寸缩小到深亚微米级,半导体制造中有效的湿法清洗工艺对于去除硅晶片表面上的残留污染物至关重要。GOI强烈依赖于氧化前的晶片清洁度,不同的污染物对器件可靠性有不同的影响,硅表面上的颗粒导致低击穿场和低产量,而有机污染物降低了氧化速率和氧化物质量。此外,金属污染将导致低击穿场和高结漏电流、增加的氧化物陷阱,这导致少数载流子寿命降低、阈值电压偏移以及由此导致的热载流子退化。本文研究了含有NH4OH和H2O2,和/或四甲基氢氧化铵(TMAH)和乙二胺四乙酸(EDTA)的一步清洗溶液对硅表面粗糙度和刻蚀速率的影响。讨论了TMAH溶液与硅表面的相互作用机理。此外,还分析了颗粒、有机物和金属杂质,以评估清洁效率。还评价了用这种新型清洗液清洗后栅氧化层的电特性。

实验

洗溶液和电容器制造工艺。—所有高纯度使用的再制剂均为默克的电子级或更高级别。表一列出了不同碱清洗溶液的各种配方,通过测试找到了硅表面的清洁效率的最佳配方。清洗液中使用了三甲基氯化铵和乙二胺四乙酸。

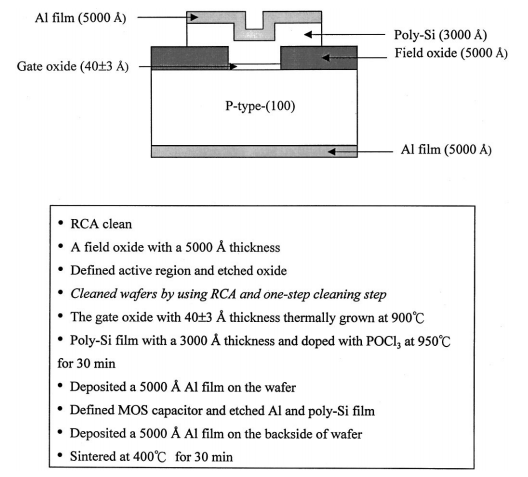

图1描述了电容器的制造过程和清洁程序。金属氧化物半导体电容器是在一个4英寸的衬底上制作的。电阻率为14-21Ω·cm的diam(100)取向p型晶片。首先用标准的RCA两步清洗法清洗所有晶片。5000场氧化物在1050℃的高温气体中热生长1小时作为隔离层。通过光刻和蚀刻来限定有源区。所有晶片都用硫酸/过氧化氢混合物(SPM) (H2SO4 /H2O2)和稀释的HF清洗,然后用各种清洗溶液和各种方法清洗(表二)。随即,厚度为40±3的栅极氧化物在900℃下热生长。氧化物厚度由光谱椭偏仪测定。氧化后,在低压化学气相沉积(LPCVD)系统中于620℃沉积3000多晶硅膜。然后在900℃下用三氯化碳掺杂多晶硅膜30分钟,这导致电阻率为30-40 Ω/☐.使用热涂机在晶片上沉积5000铝薄膜。金属氧化物半导体电容器的栅极,然后用湿蚀刻溶液蚀刻铝和多晶硅膜。

图1 金属氧化物半导体电容器的电容器结构和制造步骤

结果和讨论

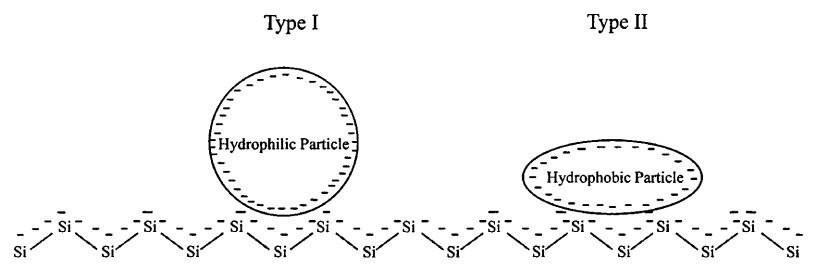

预浸氧化物清洗的物理化学性质:根据我们之前的报告,表面吸附和双层模型可以解释TMAH的行为。由于硅表面的范德华引力,四甲基铵阳离子首先被吸附在初级层中。如图2所示,这一层是带正电荷的。第二层带负电荷,带有阴离子(例如氢氧化物)。在体层中可以看到离子对(即TMAH)的形成。该模型可用于解释每种清洗液的表面粗糙度的来源。使用图2中的相互作用模型来检查表面粒子是不可避免的。图3显示了用不同方法清洗的晶片表面上的颗粒去除效率。一步法显著提高了去除效率。四乙烯(TE)法描绘了这四种溶液中最高的迁移效率。然而,RCA方法(SC-1和SC-2)的颗粒去除效率并不令人满意,因为在SC-2处理过程中,大量颗粒可能吸附在晶片表面上。图4说明了两种类型颗粒的表面行为,即亲水性和疏水性。ⅰ型亲水粒子与硅表面的相互作用较弱,而ⅱ型疏水粒子的相互作用较强。

图4 疏水性和亲水性粒子在硅表面的吸附

电容器的电特性随着HF浸渍时间的增加而增加。然而,随着浸渍时间过长,电性能逐渐降低。电荷到击穿的上升趋势是由于表面亲水性,而退化趋势是由于表面粗糙度。测量硅晶片的表面粗糙度和氧化物的氧化物蚀刻速率,如图5所示。RCA方法的表面最光滑,而TE方法显示了这四种清洗配方中最粗糙的硅表面。除了粗糙度之外,很明显TE方法也显示出比其他溶液最快的氧化物蚀刻速率。该图还表明,含有三甲基氯化铵和乙二胺四乙酸的清洗液具有非常高的表面粗糙度。这种趋势可归因于两个原因。首先,由于峰值TMAH,解决方案更基本(见表一)。更基本的条件导致更高的氧化物蚀刻速率和表面粗糙度。第二,EDTA阴离子可以出现在图2的第二层中。

各种清洁方法的电气特性:在图7中,显示了由四种溶液清洗的MOS电容器的电流密度对电场特性(J-E特性)。在这四个样品中,使用ED方法的金属氧化物半导体电容器表现出最低的漏电流密度。另一方面,使用热电方法的金属氧化物半导体电容器描绘了最大的漏电流密度和最低的击穿场。漏电流密度和击穿场强的变化归因于热电清洗溶液导致的粗糙硅表面。

恒定电流应力用于确定GOI可靠性。在这种测量中,通过穿透氧化物注入电子电流。当硅衬底在积累模式下被正向偏置时,测量金属氧化物半导体电容器的栅极电压。因此,对于p型硅衬底,电子从多晶硅/二氧化硅界面注入到二氧化硅/硅界面。对于超薄栅极氧化物,已经发现从栅极注入的电子的电荷-击穿(Qbd)值比从衬底注入的低。

3分钟的清洗时间显示出比其他时间更高的漏电流密度和更小的击穿电场。这是由于清洁时间和温度不足。因此,硅晶片表面上的金属和颗粒污染物不能被完全去除。

在另一个实验中,一步溶液在较高温度和较短清洗时间下的清洗效率得到了提高。实验条件分为六组,如表二所示。图12显示了漏电流密度的累积分布(百分比)。从结果中发现,在这些方法中,TE2方法(乙二胺四乙酸+三甲基氯化铵,在80℃下3分钟)具有最低的泄漏电流。与RCA方法相比,它们显示出显著的改进。这乙二胺四乙酸和三甲基氯化铵一步法清洗液可以有效地用于替代传统的两步RCA清洗工艺。因此,化学品的使用、废物的处理和处理时间都可以显著减少。

总结

如果通过引入向SC-1中加入TMAH和/或EDTA的一步清洗溶液来省略SC-2清洗步骤,则可以简化半导体制造过程的传统湿法清洗过程。研究了四甲基铵阳离子对超薄氧化膜表面粗糙度、刻蚀速率和电学特性的影响。这一发现可以用四甲基铵离子的表面吸附和双层行为来解释。研究了硅表面粗糙度、颗粒和金属对金属氧化物半导体电容器电性能的影响,如漏电流、击穿电场和电荷-击穿,以评估晶片表面的清洁度。用TMAH清洗SC-1是去除颗粒的有效方法,但仍发现金属污染。向SC-1溶液中加入乙二胺四乙酸证明了防止金属污染的有效性能。此外,采用TE2方法的一步清洗(EDTA + TMAH,在80℃保持3分钟)显示出比常规RCA两步方法更好的电性能,因为它能够去除颗粒和金属杂质,并具有优异的表面光滑度。因此,这一步清洗过程非常简单,由于其具有省时、低成本和高性能的优点,有望用于未来的大尺寸硅片加工。