扫码添加微信,获取更多半导体相关资料

引言

过氧化氢是一种绿色氧化剂,本文概述了其在水中和氧气中分解的爆炸式增长,其全球使用量已从过去三十年的0.5百万工业使用量和三十年前每年百万吨的状态上升到工业制造领域的450万吨,2014年每年的重要细节仍在攀升。与传统的汽车氧化工业和民用部门相比,氧气和氢气的不同用途决定了直接生产的可行性。

实验

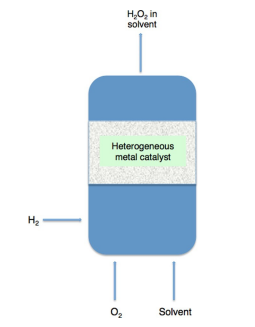

全世界所有商业生产的H2O2都来自蒽醌AO工艺。其原料是氢气、蒽醌和空气,氢气是通过甲烷的蒸汽重整就地制造的,而空气是免费的。因此,现代技术采用不需要过滤的固定床反应器,而不是装备有过滤器的老式淤浆型加氢反应器;产物混合物容易从固定床加氢催化剂中分离出来,以便在AO步骤中用压缩空气充气。

为了提取有机相中存在的H2O2,将软化水添加到高(> 30 m)液-液萃取塔的顶部,以确保水与工作解决方案。水在穿孔塔板上沿塔向下流动,同时工作溶液被泵入塔中。H2O2随后通过蒸馏(用蒸汽,过氧化物不与水形成共沸混合物,并且可以通过蒸馏完全分离)纯化和浓缩至不同的商业等级,通常高达70 %,之后通过加入稳定剂稳定浓缩产品,防止不希望的分解,然后泵入产品储罐。包括均匀的4纳米金属合金纳米颗粒(图2)。

图2

一个原因可能是直接合成只能用昂贵的过量纯O2来实现,而不能用自由获得的空气。此外,反应压力通常比AO工艺中通常采用的压力高得多。

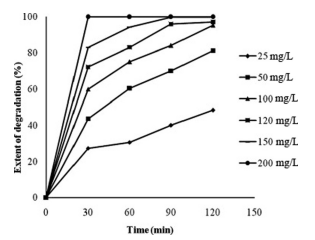

因为氧气的价格非常高(3.0-3.2 kmol @ 1),估算时的两个关键经济参数之一直接合成工艺的竞争力是所需的氧与氢的过量,这可能在5∶1和10∶1之间变化,并且在很大程度上决定了操作费用(OPEX)。另一个主要影响资本支出(CAPEX)的参数是反应压力。根据后一项研究,基于这种催化剂的独立98kt/a @ 1直接合成装置的OPEX和资本支出估计分别高出约25 %和33 %与典型的基于蒽醌的植物相比。当在200毫克升@1 H2O2的条件下进行CHC时,H2O2完全降解(图5)。

图5

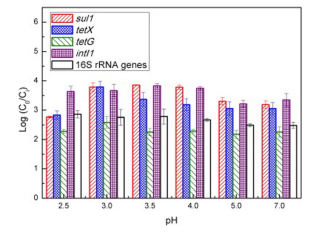

在消除细菌中通常存在的抗生素抗性基因方面,也获得了类似的优异结果,例如大肠杆菌,通过将紫外线照射与芬顿氧化(Fe2+/H2O2)结合,或单独与H2O2结合(图6),具有显著的优势,即相应剂量的急剧减少对酸碱度的敏感度降低。

图6

讨论和结果

如果新催化剂能够开发一种使用不同原料和突破性经济的全新工艺,那么哪种新催化剂将会投入使用,从而导致新工厂的建设(以及技术的逐步变革)。]纯氧的高成本和本文强调的直接法的众多技术困难表明,有朝一日,由水进行的电化学合成可能会取代直接合成,[63]特别是现在正在进行的太阳能光伏热潮正在快速降低电力成本。

与此同时,基于这种杰出的绿色化学物质开发环境友好型技术将继续有益于环境和人类健康。强调最近的进程,并提供一个关键的概述,这个迷你审查将有望有助于采用H2O2作为当代可持续化学和绿色技术的核心化学品。