扫码添加微信,获取更多半导体相关资料

硅的湿法各向异性蚀刻主要用于制造尺寸为几微米或更大的微结构。用于开发这些器件的各向异性蚀刻技术的精度令人满意,对多孔硅产生的研究表明,形成低维的硅可以转化为活性光子材料,然而,使用不同的方法来控制硅在各向异性蚀刻剂中的蚀刻速率,蚀刻剂浓度和温度是硅各向异性蚀刻中最重要的两个因素,研究了它们对所有晶体取向的硅蚀刻速率和表面粗糙度的影响。

图7-2

从图7-2(a)中可以看出,由于三氧化二甲烷浓度从10重量%到25重量%不等,除了一个例外,大多数分析的方向显示最大值为20重量%。Si的腐蚀速率随着TMAH浓度的降低而稳定增加大约2-5wt%,随着温度的降低,蚀刻速率稳步降低(见图7-2b),然而蚀刻速率比也随着温度的降低和浓度的增加而降低,从而影响蚀刻过程的实际各向异性。这些结果,即各向异性比的变化,蚀刻剂浓度和温度的变化可以控制凹面结构中表面的电流变率,由于表面粗糙度可变,这样的实验尚不令人满意。

调节蚀刻速率的另一种潜在方法是引入添加剂以改变TMAH蚀刻特性,添加剂引入的两个结果是调节TMAH的各向异性和改善表面粗糙度,特别是对于低TMAH浓度,通过比较TMAH和KOH两种ctchants的各向异性分布,表明不仅氢氧根离子,而且阳离子都对各向异性腐蚀机理有影响。因此,建议使用K2CO向TMAH中加入钾离子。

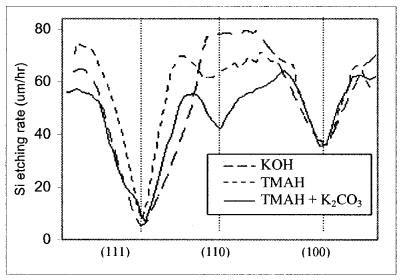

图7-3

图7-3沿着从(111)到(110)和从(110)到(100)平面的线的蚀刻速率分布,显示了在20重量%的TMAH中添加0.5g/L钾、一氧化碳的效果,从图7-3可以看出,添加剂的引入大大改变了各向异性剖面,然而,它也改变了环境,即蚀刻剂的性质,因此不能用于其他应用。

根据硼掺杂浓度测量硅蚀刻速率,结果表明,对于极端的处理水平(21020cm2),蚀刻速率降低了40倍以上,在高掺杂浓度水平下,p型在这种情况下,轻掺杂p型硅的费米能级下降到价带顶部以下。由于简并掺杂硅的电势变窄,表面处的窄空间电荷区不能限制注入的电子,这反过来将隧穿表面电荷层,并且将与许多可用的空穴复合(具有很大的可能性)。因此,在整个反应,导致在负电荷表面附近形成新的氢氧离子的减少,这是蚀刻机理所必需的这种方法的一个主要缺点是它与标准的互补金属氧化物半导体技术不兼容,因此限制了它的应用。

结果表明,对于碱性系统(如氢氧化钾)中的p型(100)取向硅表面,相对于其在黑暗条件下的值,白光将Vpe移动到更正的电位,对于n型硅,观察到Vpp相对于其在黑暗中的值移动到更负的电势值,得出的结论是,白光可以作为n型硅的蚀刻停止,在黑暗条件下蚀刻是可以预期的。