扫码添加微信,获取更多半导体相关资料

本研究为了将硅晶片中设备激活区的金属杂质分析为ICP-MS或GE\AS,利用HF和HNQ混酸对硅晶片进行不同厚度的重复蚀刻,在晶片内表面附近,研究了定量分析特定区域中金属杂质的方法。

利用蚀刻plate实现硅晶片的蚀刻方法: 硅晶片为消除表面金属杂质的影响,将10%HF溶液5 mL滴入拟蚀刻晶片面,将该溶液均匀地滚动,去除表面的金属杂质,然后定量称重,将HF和HNQ以l:3(v/v)混合的溶液5ml均匀滴在plate上,用真空tweezer抓住表面已洗净的晶片拟蚀刻的另一面,将拟蚀刻的一面放上去与plate上的溶液接触,并合上plate盖。 20分钟后,将晶片用真空tweezer抓取并取下,用约20 mg脱离子水冲洗表面的蚀刻溶液,将这些溶液全部收集起来,装入蒸发容器,在微波烤箱中蒸发。

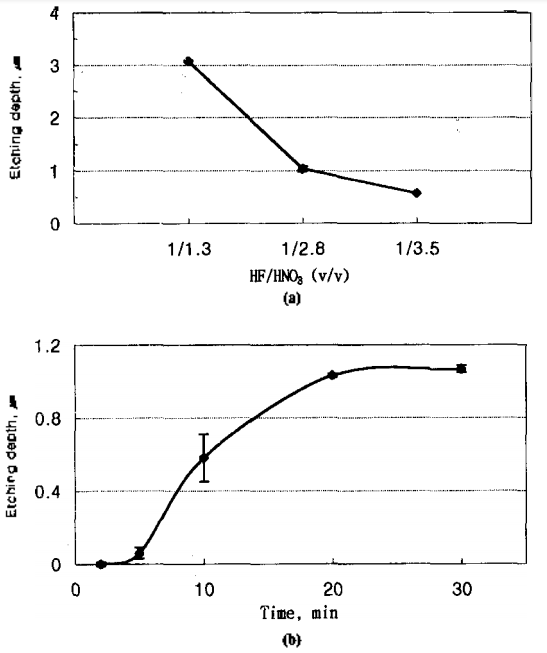

为了分析从表面到深度方向5米的金属杂质量,需要将晶片称为1 wn均匀,采用HF和HNO^混合溶液进行蚀刻,在这种混合溶液中,硅被HNQ氧化成SiOz,而SiQ被HF氧化成HzSiFs而被蚀刻。为了将硅晶片表面均匀蚀刻成1 gm厚度,通过改变HF和HNOj的体积比和蚀刻时间,求出了最佳体积比和蚀刻时间。

本实验采用直径为200mm的epitaxial硅晶片,Epitaxial晶片表面透过红外线,单晶硅与沉积的epi.层之间的折射率不同,可以测量epi.层的厚度,将其与蚀刻前、后的重量差进行比较,确定蚀刻厚度,从而确定了蚀刻的均匀性。 图3给出了HI和HNQ的体积比以及不同蚀刻时间的蚀刻厚度。

图3

HF浓度越浓,蚀刻硅晶片1gm厚度所用时间越少,但晶片前表面的蚀刻不均匀。 因此,在设置蚀刻条件时,在该时间不超过30分钟的合适时间内,不再进行进一步的蚀刻反应,并找到了全表面以1米厚度均匀蚀刻的HF和HNQ组成,将HF和HNQ浓度调稀,长时间蚀刻后可得到均匀的蚀刻结块,但蚀刻时间在30分钟以上,时间效率较低,蚀刻时间在30分钟以内。结果表明,用HF与HNO3体积比为1:3的混合溶液反应硅烷晶片20分钟时,蚀刻效果比较均匀。

硅晶片蚀刻后的溶液中含有硅烷溶解,蚀刻溶液本身也是过量的酸混合溶液,因此不能直接将其引入装有MCN的ICP-MS中,因此,为了引入ICP-MS,必须去除蚀刻溶液中的硅和酸。

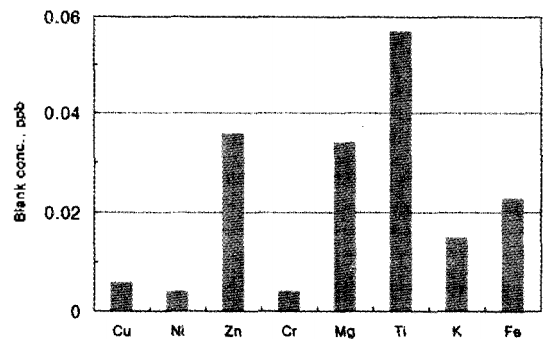

为了补偿样品前处理过程中可能出现的误差,分析了底物溶液中杂质的浓度,在不称样品的情况下,使所有其他过程相同,用ICP-MS分析的结果在图6上进行了表征,检出的元素在0.01 ng/L~0.1 g/L范围内,这些结果是在8M HNQ溶液中煮沸用于微波烤箱的PFA材质蒸发容器后,在微波烤箱中长时间用硝酸洗净得到的。

图6

随着洗净的进行,可以看到4个蒸发容器中Fe的浓度都有所下降,这种方法的容器清洗使HNOj的消耗量大、费时,但引起样品处理过程的}的可能性降到了最低,将表面暴露于HF蒸气中,分解oxide层,然后将0.2%HF和1%HQz的混合溶液1 mL均匀地放入表面。用ICP-MS进行了测定,测定结果证实,污染表面的Cu浓度为IX 1013 atoms/cn。

污染前和污染后,用蚀刻法对热处理过的硅晶片进行了分析,污染前Cu的分布在表面区域1n以内,以较高浓度污染热处理的晶片内的Cu,虽然在有epi层的正面有微量存在,但大部分分布在l~2p_m内, 并以厚度为单位对该浓度进行了定量。

在这项研究中,硅晶片(半导体基材料)的器件激活区中的金属杂质使用蚀刻方法用电感耦合等离子体质谱法进行定量,当用溶液5蚀刻硅晶片20分钟时血与1: 3的HF和HNOj混合,作为已知浓度的标准溶液的尖峰蒸发的结果,在用于回收蚀刻溶液的去离子水的蒸发过程中,以及在微波炉中掩埋在蚀刻桶表面的蚀刻溶液中,铜、镍、锌、铬、镁、钛、钾和铁的同位素被回收到90-110%的范围内。使用这种蚀刻方法在背面沉积多晶硅的外延硅

晶圆上的铜,经过污染和热处理后,正面与外延,沉积多晶硅的层和背面用ICP-MS通过连续蚀刻五次来测量,铜的浓度在每个区域中被量化,并且铜集中在多晶硅区域附近。

蚀刻方法的优点在于,克服了使用常规电或物理方法测量硅内部存在的金属杂质的局限性,并且根据金属杂质的器件工艺的热处理,精确地量化了样品的特定区域中的金属杂质。