多量子阱层和电子阻挡层;

在电子阻挡层上生长高温P型层,高温P型层由多个周期的超晶格结构组成,

每个周期的超晶格结构均包括InGaN层和BGaN层,InGaN层的生长温度小于BGaN层的生长温度,InGaN层的生长压力大于BGaN层的生长压力;在高温P型层上生长P型接触层。

InGaN层的生长温度为800~1000℃。

BGaN层的生长温度为900~1100℃。

InGaN层的生长压力为400~600torr。

BGaN层的生长压力为100~200torr。

InGaN层和BGaN层的厚度相等。

高温P型层的厚度为50~300nm。

高温P型层包括n个周期的InGaN/BGaN超晶格结构,2≤n≤20。

InGaN层为In x Ga 1-x N层,0

BGaN层为B y Ga 1-y N层, 0 . 05

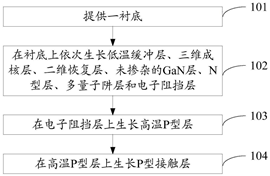

图1

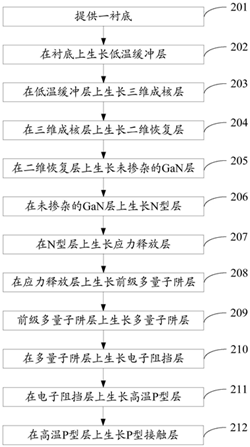

图2

图1是例提供的一种氮化镓基发光二极管外延片的制造方法流程图;

图2是例提供的另一种氮化镓基发光二极管外延片的制造方法流程图。

图1是例提供的一种氮化镓基发光二极管外延片的制造方法流程图,

如图1所示,该制造方法包括:

衬底可以为蓝宝石衬底。

步骤102、在衬底上依次生长低温缓冲层、三维成核层、二维恢复层、未掺杂的GaN层、N型层、多量子阱层和电子阻挡层。 低温缓冲层可以为GaN缓冲层,厚度为20~50nm。三维成核层可以为GaN层,厚度为400~600nm。二维恢复层可以为GaN层,厚度为500~800nm。未掺杂的GaN层的厚度可以为1~2um。N型层可以为掺Si的GaN层,厚度为1~3um。

多量子阱层可以包括6~12个周期的超晶格结构,0.1

高温P型层由多个周期的超晶格结构组成, 每个周期的超晶格结构均包括InGaN层和BGaN层,InGaN层的生长温度小于BGaN层的生长温度,InGaN层的生长压力大于BGaN层的生长压力。

高温P型层的厚度可以为50~300nm。步骤104、在高温P型层上生长P型接触层。P型接触层可以为重掺Mg的GaN层,厚度为10~100nm。例通过生长由多个周期的InGaN/BGaN超晶格结构组成的高温P型层,InGaN/BGaN超晶格结构能够产生较强的极化电场,使高温P型层的价带发生显著的倾斜,更多的受主能级处在费米能级的下方,能最大程度地提高Mg的电离,从而可以提高高温P型层中的空穴浓度。且InGaN/BGaN超晶格中强烈的极化电场可获得高浓度的二维空穴气,二维空穴气有很高的空穴迁移率,从而可以提高高温P型层中的空穴迁移率,更多的电子和空穴可以在多量子阱层进行辐射发光,最终提高了LED的发光效率。InGaN层的生长温度小于BGaN层的生长温度,低温有利于提高InGaN层中In的并入,高温有利于BGaN层中B的并入,从而可以保证InGaN/BGaN超晶格结构产生较强的极化电场。InGaN层的生长压力大于BGaN层的生长压力,InGaN层生长压力相对偏高,有利于InGaN层偏向三维生长,BGaN层的生长压力相对偏低,有利于BGaN层偏向二维生长。由于InGaN层偏三维生长会使得外延层表面变得粗糙,而BGaN层偏二维生长能够快速填平InGaN层的三维形貌,得到比较平坦的外延层表面。因此,采用提供的制造方法既能保证外延层的表面良率,又能保证高温P型层中In组分和B组分的有效并入,使得InGaN/BGaN超晶格结构能够产生较强的极化电场,提高高温P型层中的空穴浓度和空穴迁移率,最终提高LED的发光效率。图2是例提供的另一种氮化镓基发光二极管外延片的制造方法流程图,如图2所示,该制造方法包括:其中,衬底可采用[0001]晶向的Al 2 O 3 蓝宝石衬底。

步骤201还可以包括:将衬底在氢气气氛中退火1~10min,以清洁衬底表面,将衬底放置到MOCVD(Metal-organic Chemical Vapor Deposition,金属有机化合物化学气相沉淀) 设备的反应室内 ,然后在氢气气氛中退火处理1~10min,清洁衬底表面,退火温度在1000℃~1200℃之间,压力在200torr~500torr之间。需要说明的是,例提供的外延层包括低温缓冲层、三维成核层、二维恢复层、未掺杂的GaN层、N型层、应力释放层、前级多量子阱层、多量子阱层、电子阻挡层、高温P型层以及P型接触层,外延层中的各层均可以采用MOCVD法生长。在具体实现时,通常是将衬底放在石墨托盘上送入MOCVD设备的反应室中进行外延材料的生长,因此上述生长过程中控制的温度和压力实际上是指反应室内的温度和压力。具体地,采用三甲基镓或三甲基乙作为镓源,三乙基硼作为硼源,氨气作为氮源,三甲基铟作为铟源,三甲基铝作为铝源,N型掺杂剂选用硅烷,P型掺杂剂选用二茂镁。

步骤202、在衬底上生长低温缓冲层。其中,低温缓冲层可以为GaN缓冲层。

将反应室内温度调整至400℃~600℃,压力调整至100~300torr,生长20~50nm的低温缓冲层。

步骤203、在低温缓冲层上生长三维成核层。在本例中,三维成核层可以为GaN层。将反应室温度调节至1000~1080℃,反应室压力控制在250~550torr,生长厚度为400~600nm的三维成核层,生长时间为10~30min。步骤204、在三维成核层上生长二维恢复层。在本例中,二维恢复层可以为GaN层。将反应室温度调节至1050~1150℃,反应室压力控制在100~500torr,生长厚度为500~800nm的二维恢复层,生长时间为20~40min。步骤205、在二维恢复层上生长未掺杂的GaN层。将反应室温度调节至1050~1200℃,反应室压力控制在100~500torr,生长厚度为1~2um的未掺杂的GaN层。步骤206、在未掺杂的GaN层上生长N型层。

将反应室温度调节至1050~1200℃,反应室压力控制在100~500torr,生长厚度为1~3um的N型层。步骤207、在N型层上生长应力释放层。

应力释放层可以由2~8个周期的GaN/InGaN超晶格结构组成。其中,GaN层的厚度可以为10~20nm,InGaN层的厚度可以为1~2nm,InGaN层中的In含量可以为5%~40%。

将反应室温度调节至750~920℃,反应室压力控制在100~300torr,生长应力释放层。步骤208、在应力释放层上生长前级多量子阱层。其中,前级多量子阱层可以由5~10个周期的In a Ga 1-a N/GaN和超晶格结构组成,0

具体地,步骤208可以包括:

将反应室温度调节至770℃ ~835℃ , 反应室压力控制在100~300torr,将反应室温度调节至820℃~920℃ ,反应室压力控制在100~300torr,生长GaN

层。步骤209、前级多量子阱层上生长多量子阱层。

多量子阱层可以包括6~12个周期的超晶格结构,每个超晶格结构均包括

In b Ga 1-b N阱层和GaN垒层,0.1

具体地,步骤209可以包括:

将反应室温度调节至750~830℃,反应室压力控制在100~500torr,生长In b Ga 1-b N阱层。

将反应室温度调节至850~900℃ ,反应室压力控制在100~500torr,生长GaN垒层。步骤210、在多量子阱层上生长电子阻挡层。

电子阻挡层可以为P型Al z Ga 1-z N层,厚度可以为15~80nm,0. 1

将反应室温度调节至900~1000℃,反应室压力控制在100~500torr,生长电子阻挡层。步骤211、在电子阻挡层上生长高温P型层。

高温P型层由多个周期的超晶格结构组成, 每个周期的超晶格结构均包括

InGaN层和BGaN层,InGaN层的生长温度小于BGaN层的生长温度,InGaN层的生长压力大于BGaN层的生长压力。

由于InGaN层中的In含量和BGaN层中的B含量越多,InGaN层和BGaN层之间的极化效应越强,高温P型层中Mg掺杂效率就会越高。但是InGaN与BGaN之间的晶格失配也会更大,会导致更多的位错产生,使高温P型层的晶体质量下降更严重。因此,需将InGaN层中的In含量和BGaN层中的B含量限制在一定范围内。

InGaN层为In x Ga 1-x N层,0

BGaN层为B y Ga 1-y N层,0. 05

InGaN层的生长温度为800~1000℃。若InGaN层的生长温度低于800℃,则会导致形成的InGaN层的晶体质量较差。若InGaN层的生长温度高于1000℃,则不利于InGaN层中In的并入。InGaN层的生长温度为900℃。

BGaN层的生长温度为900~1100℃。若BGaN层的生长温度低于900℃,则不利于BGaN层中B的并入。若BGaN层的生长温度高于1000℃,则会导致InGaN层中的In组分析出,从而会减弱InGaN/BGaN超晶格产生的极化电场。BGaN层的生长温度为1000℃。

InGaN层的生长压力为400~600torr。 若InGaN层的生长压力低于400torr, 则不利于InGaN层的三维生长。若InGaN层的生长压力高于600torr, 则会使得InGaN层表面变得过于粗糙,后续不易填平,从而导致外延层的表面过于粗糙,影响外延层的晶体质量。

BGaN层的生长压力为100~200torr。若BGaN层的生长压力低于100torr,则会导致BGaN层的生长速率过快,在填平InGaN层时可能会产生更多的位错,影响晶体质量。若BGaN层的生长温度高于200torr,则不利于BGaN层的二维生长。InGaN层和BGaN层的厚度相等,以便于生长控制。

InGaN层和BGaN层的厚度均为3~5nm。高温P型层的厚度为50~300nm。若高温P型层的厚度小于50nm,则外延表面会较为粗糙,外延层的晶体质量较差。若高温P型层的厚度大于300nm,则高温P型层的吸光会较为严重,从而导致LED的出光效率下降。

高温P型层包括n个周期的InGaN/BGaN超晶格结构,2≤n≤20。步骤212、在高温P型层上生长P型接触层。其中,P型接触层可以为重掺Mg的GaN层,厚度为10~100nm。将反应室温度调节至850~1000℃,反应室压力控制在100~300torr,生长P型接触层。

在上述步骤完成之后,将反应室的温度降至650~850℃,在氮气气氛进行退火处理5~15min,而后逐渐降至室温,结束发光二极管的外延生长。

通过生长由多个周期的InGaN/BGaN超晶格结构组成的高温P型层,InGaN/BGaN超晶格结构能够产生较强的极化电场,使高温P型层的价带发生显著的倾斜,更多的受主能级处在费米能级的下方,能最大程度地提高Mg的电离,从而可以提高高温P型层中的空穴浓度。且InGaN/BGaN超晶格中强烈的极化电场可获得高浓度的二维空穴气,二维空穴气有很高的空穴迁移率,从而可以提高高温P型层中的空穴迁移率,更多的电子和空穴可以在多量子阱层进行辐射发光,最终提高了LED的发光效率。InGaN层的生长温度小于BGaN层的生长温度,低温有利于提高InGaN层中In的并入,高温有利于BGaN层中B的并入,从而可以保证InGaN/BGaN超晶格结构产生较强的极化电场。InGaN层的生长压力大于BGaN层的生长压力,InGaN层生长压力相对偏高,有利于InGaN层偏向三维生长,BGaN层的生长压力相对偏低,有利于BGaN层偏向二维生长。由于InGaN层偏三维生长会使得外延层表面变得粗糙,而BGaN层偏二维生长能够快速填平InGaN层的三维形貌,得到比较平坦的外延层表面。因此,采用本发明提供的制造方法既能保证外延层的表面良率,又能保证高温P型层中In组分和B组分的有效并入,使得InGaN/BGaN超晶格结构能够产生较强的极化电场,提高高温P型层中的空穴浓度和空穴迁移率,最终提高LED的发光效率。