扫码添加微信,获取更多湿法工艺资料

缺陷扫描检查

在开始生产之前,裸晶圆在晶圆制造商处要检验合格合格,并在半导体工厂接收后再次要检验合格。只有最无缺陷的晶圆才用于生产,它们的生产前缺陷图允许制造商跟踪可能导致芯片功能不佳的区域。裸晶片或非图案化晶片也在经受被动或主动处理环境之前和之后被测量,以确定来自给定处理工具的粒子贡献的基线。

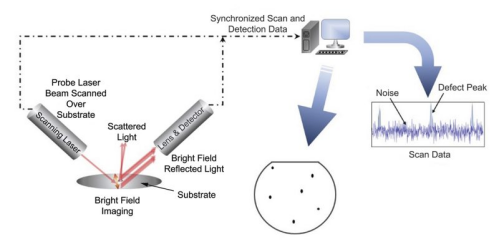

图1:旋转非图案化晶片上的缺陷检测(左)以及暗场和亮场图像照明中镜面反射的使用(右)

器件制造商使用光学检测系统来检查晶片和掩模上的颗粒和其他类型的缺陷,并确定这些缺陷在晶片上的X-Y网格中的位置。用于非图案化晶片上的缺陷检测的基本原理相对简单。激光束在旋转的晶片表面上径向扫描,以确保光束投射到晶片表面的所有部分上。激光从表面反射,就像从镜子反射一样,如图1所示。这种反射被称为镜面反射。当激光束遇到晶片表面上的颗粒或其他缺陷时,缺陷散射一部分激光。根据照明布置,散射光可以被直接检测(暗场照明)或作为反射光束中强度的损失(亮场照明)。晶片的旋转位置和光束的径向位置限定了晶片表面上缺陷的位置。在晶圆检测工具中,使用光电倍增管或电荷耦合器件以电子方式记录光强度,并生成晶圆表面的散射或反射强度图,如图2所示。该图提供了有关缺陷大小和位置的信息,以及由于颗粒污染等问题造成的晶片表面状况的信息。这种方法需要对晶片台和光学元件进行高度精确和可重复的旋转和线性运动控制。

图2:检查工具中的光收集、处理和晶片映射

一般来说,暗场检查对于非图案化晶片检查是优选的,因为高光栅化速度是可能的,并且这能够实现高晶片产量。图案化晶圆检测是一个慢得多的过程。根据应用,它可以使用明场和/或暗场成像。请注意,图案化表面散射的复杂性降低了到达检测器的总光子通量,导致晶圆检测的积分周期更长。

100纳米以下的检测工具目前被用于制造环境中,以保证进入晶圆的质量,并用于大批量制造的工艺工具监控和鉴定。这些工具采用与设计用于大规模缺陷检测的工具相同的基本操作原理,但使用DUV照明增强光学系统。一些制造商声称复杂的图像分析算法可以达到20纳米以下的灵敏度。正如所料,在这些应用中使用的系统中,晶片台和光学部件的运动控制需要高度的精度和准确度。

由于需要检测工具来检测和量化越来越小的颗粒,由于散射光信号的信噪比降低,表面微粗糙度(雾度)等因素的影响开始影响小颗粒的可检测性。非图案化晶片的亚100纳米检测由于尺度问题而变得复杂,信噪比是确定检测系统对晶片表面颗粒和其他缺陷的检测极限的关键参数。来自环境湿度等来源的表面化学污染也会导致信噪比下降。为了帮助抵消这种影响,用于亚100纳米缺陷检测的检测工具采用高度复杂的光学空间滤波、散射信号的偏振分析和专门的信号处理算法来检测存在表面雾度的缺陷。

形貌检查

测量裸晶片形貌有许多原因。例如,晶片可能弯曲,或者支撑晶片的卡盘(静电或气动)可能在晶片的接触点产生凹痕。这种变形会影响纳米尺度的图案成像。已经开发出非常精确的干涉测量工具来测量加工前晶片形状的这种变化。

用于测量裸晶圆表面形貌的基本设计类似于图3所示的斐索干涉仪。这种干涉测量技术将晶片与非常高质量和平整度的参考楔(或参考平面)进行比较。楔角确保来自平面的第一表面的反射不会对干涉信号产生影响。从第二表面反射的光用作参考,同时一部分光穿过平板以询问晶片(测试平板)。从晶片和测试平台反射的光被分束器导向成像系统。分析干涉图案,并使用软件将测量结果拼接在一起,以形成具有纳米尺度分辨率的完整晶片图。实际上,测量裸晶片形貌的干涉测量工具极其复杂,并且利用运动解决方案、大型光学器件和照明源来帮助扩展可制造性设计的边界。

图3

差分图像检测

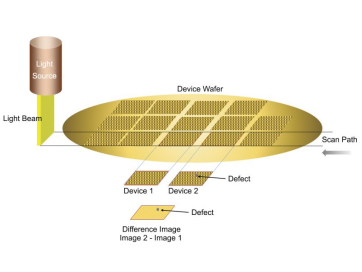

图案化晶片的光学检查可以采用明场照明、暗场照明或两者的组合来进行缺陷检测。图案化晶片检测系统将晶片上测试管芯的图像与相邻管芯(或已知无缺陷的“金”管芯)的图像进行比较。图像处理软件从一幅图像中减去另一幅图像。其中一个芯片中的任何随机缺陷都不会在相减过程中归零,在相减后的图像中清晰显示(图4)。缺陷的位置允许在晶片上生成缺陷图,类似于为非图案化晶片生成的图。与非图案化晶片的检查一样,图案化晶片检查需要晶片台和检查系统的光学部件的精确和可重复的运动控制,因为它们同时移动。

图4:图案化晶片检查程序

亚100纳米特征的DUV晶圆检测

亚100纳米图案化晶片的缺陷检测比非图案化晶片检测面临更大的挑战。用于图案化晶片应用的基于DUV的光学检测使用与旧的可见光和紫外光检测系统相同的图像比较原理。然而,基于DUV的方法在光学、运动控制和图像分析算法方面需要更高的复杂程度。

DUV检测工具已成为图案化晶圆检测的行业标准,其特征尺寸可达65纳米;高达每小时几个晶片的检查速率使得这些系统适合于生产应用。DUV检测工具显示出对缺陷检测的高灵敏度,例如浅沟槽隔离空隙、接触蚀刻缺陷和亚100纳米几何形状的光刻胶微桥接。使用宽带DUV/紫外/可见照明,现代明场图案化晶圆检测系统目前可实现对动态随机存取存储器和闪存器件上所有层缺陷检测所需的灵敏度,最低可达55纳米特征尺寸。

虽然众所周知的特性加上相对较低的成本和较高的吞吐量使得DUV光学检测系统的持续使用具有吸引力,但一些制造商报告称,DUV检测系统不具备65纳米以下几何形状所需的精度和灵敏度。一项研究声称,DUV暗场光学图案检测系统的极限缺陷灵敏度在存储技术(例如静态随机存取存储器)中约为75纳米,在逻辑区域中更大。DUV明场系统的极限灵敏度稍高,静态随机存取存储器约为50纳米,暗场系统的极限灵敏度则更高。此外,使用DUV激光照射图案化晶片上非常小且因此易碎的结构产生了一些不寻常的问题,例如表面材料的激光烧蚀。这些问题的解决方案可能在于将宽带等离子体照明用于光学检查系统(现有的DUV系统采用266纳米波长,并且正在转向193纳米照明)或者使用能够生产的电子束检查工具。最近推出的基于等离子体产生的宽带照明的检测工具可用于生产环境。声称这些系统的分辨率低于10纳米,因为在这种较小的尺度下,较短的波长提供了更精确的检查。

电子束晶圆检测

电子束成像也用于缺陷检查,尤其是在光学成像效率较低的较小几何形状上。电子束检查可以提供比光学检查系统分辨率动态范围大得多的材料对比度。然而,电子束应用受到测量速度慢的限制,这使得它主要用于R&D环境和新技术鉴定的工艺开发。新的电子束工具可用于10纳米及以下节点的缺陷检测应用,多电子束工具正在开发中,具有多达100个柱或测量通道。

标线检查

掩模版是用精细特征图案化的透射或反射投影掩模,通常比晶片上期望的图案尺寸大4-5倍。它们与光学照明系统一起使用,作为晶片图案化过程的一部分,光学照明系统对图案化的光进行成像和去放大,以选择性地显影光致抗蚀剂。

可以说,掩模版检查远比无图案或有图案的晶片检查更重要。这是因为,虽然裸晶片或图案化晶片上的单个缺陷有可能“杀死”一个器件,但是掩模版上的单个未检测到的缺陷会破坏成千上万个器件,因为缺陷会在使用该掩模版处理的每个晶片上复制。对于EUV来说,这个问题由于图案的更精细的分辨率、薄保护膜的存在以及分划板的反射设计而变得更加复杂。

除了通常使用透射光而不是反射光来检查掩模版之外,掩模版检查系统的工作原理与晶片检查工具相同,并且具有相似的物理要求。透射光用于定位紫外线不透明污渍和其他透射缺陷。掩模版检查工具根据缺陷容差和/或特征尺寸,采用高分辨率成像光学器件和可见光或紫外光照明,以发现掩模版坯料或图案化掩模版上的缺陷。在掩模版制造过程中和整个掩模版使用过程中,例行检查。标线检查工具采用了类似于晶片检查工具中使用的复杂图像分析软件和运动控制系统。通过使用紫外线照明,传统光学器件在标线检查系统中的使用已经扩展到90纳米的特征尺寸。使用电子束可以在较小的特征尺寸下进行掩模版检查,因为与图案化晶片检查相比,可以容许较低的生产量。与晶片检测一样,亚100纳米应用中使用的掩模版检测工具(空白和图案化掩模版检测)采用DUV照明,通常使用266纳米或193纳米的单一波长。

注意:此处包含的信息、建议和意见仅供参考,仅供您考虑,查询和验证,不以任何方式 保证任何材料在特定下的的适用性。华林科纳CSE对以任何形式、任何情况,任可应用、测试或交流使用提供的数据不承担任何法法律表任,此处包含的任何内容不得解释为在任何专利下运营或侵如任何专利的 许可或授权。