扫码添加微信,获取更多半导体相关资料

两步半导体电镀工艺将铜沉积到涂覆有半贵金属的晶片上,沉积方式在晶片上是均匀的,并且在后电填充退火后没有空隙。种子层电镀浴使用独特的脉冲波形在非常薄的薄膜中以高密度均匀一致地使铜成核,然后,在第二浴填充特征之前,对晶片进行退火。种子层退火提高了半贵金属与铜界面的粘附性和稳定性,并且在后填充退火之后,所得的铜界面保持无空隙。

本发明总体上涉及用于在晶片上沉积铜的方法和设备,更具体地说,涉及用于在半导体晶片上电镀铜种子层的方法和设备。它对于在镶嵌和双镶嵌集成电路制造方法中电镀铜特别有用,通过提供一种两步半导体电镀工艺来满足这些需求,在涂有半贵金属的晶片上形成非常薄且共形的铜种子膜。共形铜种子层的导电性足以用均匀且无空隙的大块铜对沟槽和通孔进行大块铜电填充。

在本文中使用各种术语来描述半导体加工工作表面、“晶片和”衬底物可互换使用。通过电化学反应将金属沉积或镀在导电表面上的过程通常称为电镀或电填充。散装电填充是指电镀相对大量的铜,以填充沟槽和沟孔。

除了使用新的扩散屏障材料外,铜种子层的工艺也必须进行改变,以克服PVD种子层的局限性。铜籽层的基本要求是连续的侧壁覆盖,在功能的顶部有足够的开口尺寸,以便在电镀过程中自下而上填充,以及与屏障的良好粘附性。

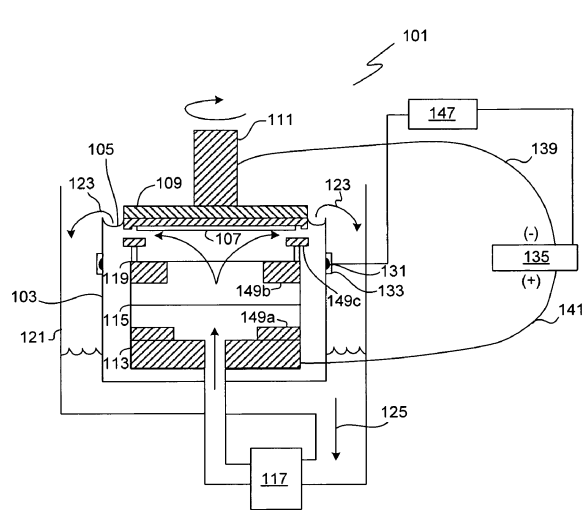

首先,讨论了一般的铜电镀硬件和专业领域,以为本发明的进一步细节提供背景。如图所示1,表示电镀装置的图表横截面图。本文详细描述了适用于本发明的具有以下方面的翻盖式平台装置的一般描述。阳极设置在镀槽内的晶片下方,并通过膜与晶片区域分离,首选离子选择膜,阳极膜下面的区域通常被称为“阳极室”。

图1 根据本发明的电镀设备的一个实施例的横截面示意图

电镀液通过泵连续地提供给镀槽,通常镀层溶液向上通过阳极膜和扩散板流动至晶片的中心,然后径向向外并穿过晶片。镀溶液也可以从镀电池的侧面设置到浴液的阳极区域。然后,如箭头所示,电镀溶液将电镀槽溢出到溢出蓄水池,然后对电镀溶液进行过滤(未示),并如箭头所示返回到泵,完成电镀溶液的再循环。

如上所述,当电镀到具有高薄片电阻的薄膜上时,晶片的边缘和中心之间的沉积厚度会发生变化。镀铜电解质通常使用铜盐作为离子源,盐中的阴离子对溶液的电导率有显著贡献,影响电解质电导率的一个因素是离子的迁移率,溶液中离子较大的铜盐的流动性较低,溶液的导电性也较低。一般来说,高度水合或具有超过6个非氢原子的分子离子足够大以降低离子在溶液中的流动性,并被认为足够大以降低电解质的电导率,与等效浓度的氢等小的高移动离子的影响相比。

通过使用特定的硬件配置来允许在给定的钌薄膜电阻的均匀性要求范围内的厚度分布的电阻率,晶片边缘与中心之间厚度差的共同均匀性要求的范围为+/-10%。最好是小于+/-5%。所述电解质还包括一种或多种铜配合剂,络合剂是结合溶液中铜阳离子的添加剂,从而增加极化程度,或将铜阳离子还原为金属所需的潜力。由于钌在不同的加工过程(PVD或ALD)中沉积在不同的半导体加工工具上,表面通常被空气形成的氧化膜覆盖,未能去除空气形成的3D氧化物膜可能导致Volmer-Weber(岛)在表面生长,所以为了在电镀槽中实现连续的铜成核,通常必须在或接近析氢区域的负电位下通过极化去除表面薄膜。

在第一部分中,一些铜被镀在晶片上;在第二部分中,铜交替地镀在晶片上并从晶片上取出。结果表明,这种交替沉积和去除大大提高了成核和覆盖率。较好的覆盖范围降低了给定厚度的铜沉积的电阻率,在脉冲对中的去除脉冲期间,基本上去除在正向脉冲期间沉积的所有铜(例如,先前沉积的铜的至少50%或至少80%)。为了实现这一目标的波形,同时考虑到正向和反向电流脉冲的电流效率之间的差异,一般来说,正向电流(沉积)的效率低于反向电流(去除),还必须注意不要过度打磨表面。

如上所述,可以沉积在约15~60埃之间的薄保角铜薄膜作为种子层,最小厚度取决于需要在钌表面进行连续覆盖,以及在整体电镀步骤之前需要避免铜籽层的完全氧化;第二个因素可以通过减少种子和批量电镀步骤之间的时间和在电镀步骤之间的环境中的氧气暴露来控制。此外,薄片电阻也会影响最小厚度,如果片阻过高,可能无法进行批量电镀,最大尺寸的厚度取决于晶片上特征的几何形状。通常,在整体电镀之前需要小于15,尤其小于10。较高的高宽比增加了特征开口被挤压而留下未填充空隙的可能性,能够将非常薄的种子层沉积到非常薄的屏障层上,从而可以填充25纳米及以下的特征。

图5A和5B是扫描电镜的图形表示,照片包括退火的铜种子层和未退火的铜种子层的叠层的后电填充退火之后的铜金属化叠层。图中5B示出了与图相同层的金属化堆叠。除了铜种子层,图中的堆栈。5B包括电镀和退火的铜种子层,图中5B中没有空隙,图中5A是这种空洞、501、503、505和507的扫描电镜照片的图形表示。这些空洞的例子位于特征的不同位置,有不同的大小和形状,但它们似乎都是在铜-钌界面形成的。

铜电镀工艺包括可在任何电镀前预处理的步骤。由于晶片可能在(预处理)和电镀后(电镀后退火)之前已经退火,因此不考虑铜籽层电镀后的额外退火。在大多数情况下,晶片在种子层沉积后立即直接转移到大块电层模块。

在一段时间后的环境条件下,在暴露的铜表面上形成一层氧化铜,当暴露在批量电镀溶液中的酸性环境中时,氧化铜会溶解到电镀溶液中,这种溶解是不可能的,因为它移去了铜种子层的一部分,这可能使铜种子层不连续或整体电镀更加困难。通过在批量电镀之前的还原环境中退火晶圆,任何氧化铜都可以潜在地还原为铜金属。因此,与批量电镀溶液和t接触时,铜籽层溶解,并且意外发现 铜籽层退火减少或消除后电填充退火后形成的空隙,虽然这并不打算受到这一理论的约束,但这认为退火种子层可以加强和稳定铜/半贵金属的界面。不均匀或粗糙的半贵金属覆盖和/或不均匀的铜籽层覆盖会导致界面弱,在电填充后退火过程中晶片经历应力时,界面弱会导致空隙形成。请注意,氧化铜还原和铜钌界面稳定退火不需要具有相同的工艺要求。

一般来说,在晶片表面实现镀铜的均匀厚度分布,镀过程中晶片表面应存在均匀的电压分布,但为了补偿端子效应,需要通过增加向晶片内部区域提供的电压或电流来补偿电阻性电压降,从而在整个晶片表面上保持等效的界面电位。或者,可以选择阳极室开口的形状以匹配被镀晶片表面,同时调整靠近晶片边缘的电流通量。

所述电镀装置的电解质成分的任何修改和新的配置都可用于在具有钌涂层和电镀种子的晶片上的批量电镀。特别是,上述结构和电解质组合物的组合可以是有效的在一个实施例中,低酸电解质化学的硬件配置包括高电极虚拟阳极、双阴极和镀槽中的各种介电插入物,以形成电流场。

图中4描述了作为本发明的一个方面的实施例的电镀系统,该系统包括三个独立的电气电镀或电镀模块411、417和419。系统tem400还包括三个独立的后电填充模块(PEMs)4.15和两个421的。

电镀和退火的铜种子层是本发明的一个方面。如上所述,电镀层铜种子层比PVD种子层更保形,颗粒分布均匀,较多。退火的种子层具有改进的铜到半贵金属界面,从而进一步的应力。例如后电填充退火施加的,不会在堆栈中形成空隙。

退火后的铜籽层也有一些不同的电学性能。虽然为了清晰起见,省略了各种细节,但可以实现各种设计替代方案。