扫码添加微信,获取更多半导体相关资料

引言

本文讲述通过设计、制造和测试了一种高功率硅多芯片白LEDPKG。该封装由铝层涂层反射杯、微孔硅基和微透镜组成。与最传统的单片LEDPKG相比,多片白LEDPKG在成本、密度、尺寸、热阻和光效率方面具有诸多优点。经过数值分析,采用简单的MEMS技术制备了9mmX9mm、0.65mm尺寸的硅基多芯片LEDPKG。

基于多芯片发光二极管封装,实现了晶圆级制造和封装技术。它不仅可以解决传统装结构的问题,而且可以极大地提高发光二极管封装的光学性能。然而,对半导体制造工艺的大量研究,硅基发光二极管封装具有阵列封装可扩展、热阻小、可批量生产、成本低等优点。在这项研究中,新的硅基多芯片封装进行了研究,并制作了厚度为0.65的9mm×9mm封装阵列,确定了优化的芯片间距。

本文的目的是实现了优化高效的白色LED封装,通常绿色芯片的亮度要低于蓝色和红色芯片。所以2个绿色芯片排列在一个空腔中。铝的视觉波长反射率较好(参考值超过80%)。涂在反射面上,但由于铜与硅相比具有优越的热特性,因此铜热沟位于所有芯片的下方。图1为基于硅制造技术的多片片白色LED封装示意图。

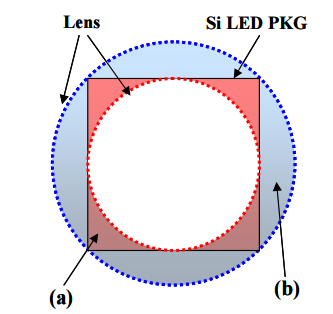

在图2中,当透镜为内切圆和周圆形状时,光学损失分别发生了(a)和(b)的平均面积。对于内切圆(a),其空腔与透镜之间的填充系数必须低于矩形透镜,无论腔长度和透镜直径如何,其填充系数始终为0.785。包装中的高填充系数可以通过降低光学损耗来提高LED的提取效率,对于周圆形的(b),它也有一些缺点:首先,周圆的大小大于空腔的面积,由于其尺寸,LED包装的填充系数减小。这意味着可以位于相同尺寸的芯片更少,它会导致整个LED封装的亮度降低,是固态照明应用的严重问题;其次,它必须具有较低的光学效率,通常,从LED芯片中提取的光在从LED封装中提取之前,会在LED封装中经历多次反射,在反射过程中,图2中(b)部分位于透镜和腔之间的区域有助于降低光学效率。

图2 圆形透镜的光学损耗示意图

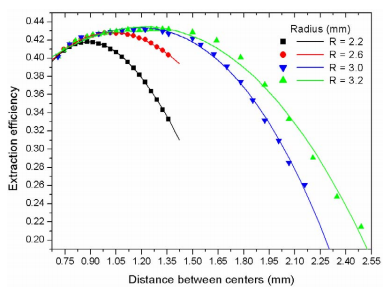

为了具有较高的光学效率,我们优化了反射器宽度、反射器厚度和芯片与芯片之间的距离,采用商业三维模拟方法进行数值分析,选择了反射器宽度5.9mm、反射器厚度0.38mm和芯片间距离0.9mm的程序,这个值被认为是几何限制。图3、图4为计算得到的仿真结果。

图3仿真结果是提取效率与中心间距离的关系

从温度的角度来看,它是通量、波长、正向通道电压、寿命等LED芯片效率的关键参数。通过热阻参数估算芯片内部温度,在多片白色LED封装的情况下,多个LED芯片排列在有限的空间内。所以芯片阵列是更重要的参数与传统的离散LED封装相比,热阻是指设备上的温度升高与功耗的提高之比。

在传统的单片机LED封装情况下,通电的点是升高温度的同一点,但在多片白LED封装中,施加电能的点是升高的温度点。因此,重新定义了多芯片封装中的热阻性,封装上的消耗,芯片温度升高。本文对红、绿、绿、蓝筹股分别采用0.9W、0.45W、0.45W和0.2W的功率,经商用三维模拟程序的数值分析,红芯片的热阻最大,为6.2℃/W。

在参数研究中,选择芯片对芯片的距离、封装厚度、封装宽度和热界面材料(TIM)作为有效因素,根据光学提取效率设计结果,确定参数:芯片到芯片的距离为0.9mm,反射杯厚度为0.35mm,包装宽度为9mm。经过光学和热分析,设计了厚度为9mmx9mm、厚度为0.7mm的硅基多芯片LED封装。该包由1个腔内的4个芯片(1个红色,2个绿色,1个蓝色)组成。2个绿色芯片平行连接。总共有5个口罩用于制造。在顶部电极上的阳极和阴极都选择了金层,该层用于芯片模具的连接,除电极外,顶表面均涂有铝层,以提高反射率。为实现硅基多芯片LED封装的简化制作工艺,该工艺包括两种晶片工艺,一种是基底工艺,另一种是反射杯工艺。

基底衬底的制造从<100>硅片开始。第一步是使用ICP设备对底垫、沟槽和通孔进行干蚀刻。切口深度分别为20微米、150微米和280微米(a、b、c)。通孔直径为80um。采用氧化工艺在蚀刻的晶片上涂覆氧化物。此步骤使绝缘层变为(d)。钛/金的一层被溅射出来作为种子层。在此沉积过程之后,铜是电镀层,以进行互连(e)。抛光工艺(f)后,在顶表面沉积铝层,以提高反射率(g)。下一步是Al,Au层图案过程。金属层采用标准光刻法绘制图案,并在Al/Au蚀刻溶液(h)中进行湿式蚀刻。基底物过程的最后一步是Au/Sn图案化过程。该过程用于与基底和反射杯基底的共晶粘合。

反射杯工艺从<100>硅片开始,其上有1500A厚度的氮化硅薄膜。第一步是使用THAH(四甲基氢氧化铵)溶液对硅(硅)进行各向异性湿蚀刻。切口深度为350µm(a、b)。Ti/Au层被蒸发为共晶粘合层(c)。最后一步是提高反射率的金属沉积过程。根据该具有反射率的沉积过程反射器,在所有波长下都实现了70%以上。这个结果如图13所示。最后,图14显示了已实现的多芯片LED软件包。

结果

建立了由铝涂层硅反射器、通孔直径80um、散热热沟组成的多芯片LED封装的新概念,作为适合固态照明应用的结构,我们获得了9mmx9mm与0.65厚的包装。该封装技术是采用简单的晶圆级封装技术来实现的,在模拟中,该新型硅封装的热阻值约为4~5K/W,该结果可与其他高功率LED封装相媲美。