扫码添加微信,获取更多半导体相关资料

引言

我们提出了一种新型的过氧化氢溶液中铁板单晶金刚石衬底抛光技术,使用了催化生成的羟基自由基(OH自由基),这是由铁表面的过氧化氢分解产生的,产生了一个原子光滑和无损伤的单晶金刚石表面。为了在不降低金刚石基底高表面光滑度的情况下提高MRR值,我们提出并开发了采用先进氧化工艺的抛光技术。为了阐明该抛光技术中金刚石基底的抛光特性,采用紫外光照射和过氧化氢溶液中的o2或o3微气泡进行了抛光实验,采用扫描白光干涉法测定其表面粗糙度和MRR值。实验结果表明,在过氧化氢溶液中照射紫外光,提供o2或o3微气泡,显著改善了MRR值。

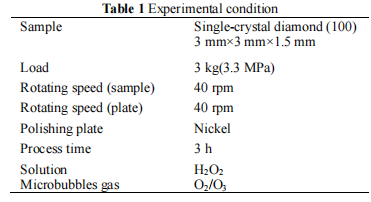

实验

图1显示了本实验中使用的实验装置的概念图,在旋转台上安装氧化氢水的加工槽,在加工槽的中央部配置了金属定盘,然后,对于金属定盘的旋转轴,在与金刚石样品对称的位置配置了紫外光照射装置,加工槽内的过氧化氢水,通过泵经常被吸引,通过微泡发生装置混合O2―MB或者O3―MB,返回加工槽内。本实验的加工条件如表1所示。可以任意设定定盘以及样品的旋转速度、接触负荷。

表格1

加工前后的形状和表面粗糙度,使用扫描型白色干涉显微镜进行了测定,加工效率是事先在加工前的基板上形成数百nm量级的沟,用扫描型白色干涉计测定并算出加工前后的沟深的变化量。

实验结果

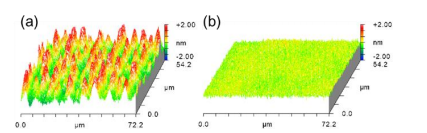

加工前后的样品表面的扫描型白色干涉显微镜像如图2所示。测量范围为72µm×54µm.加工前的表面粗糙度为PV:4.410 nm,rms:0.631 nm,Ra:0.496 nm,与此相对,加工后的表面粗糙度为PV:1.913 nm,rms:0.159 nm,Ra:0.127 nm,加工前的基板表面凹凸很严重,加工后的基板表面没有导入凹凸和研磨痕迹,得到了高平滑性的表面。在过氧化氢水中导入O2―MB,即使在照射紫外光的同时研磨金刚石,也可以制作出与之前同样高精度的金刚石基板表面。

图2

其次,评价了有无导入O2―MB对加工效率的影响,在过氧化氢水中不导入O2―MB,一边照射紫外光一边加工时的加工效率为41.1 nm/h,与此相对,在过氧化氢水中导入O2―MB,一边照射紫外光一边加工时的加工效率为47.1 nm/h,过氧化氢水像化学反应一样,随着时间的推移,被自然分解成氧气和水。另一方面,在过氧化氢中导入O2―MB时,由于过氧化氢水中的氧气处于过饱和状态,可以推测化学反应的分解反应被抑制。因此,过氧化氢水的浓度降低被抑制,加工效率很小。

在过氧化氢水中导入O3-MB, 一边照射紫外光一边加工时金刚石基板的表面粗糙度为 与图2(b)所示的结果相同,在原子水平上可知是光滑的金刚石表面。另一方面, 关于加工效率,在过氧化氢水中照射紫外光时的加工效率为41.1 nm/h,与此相对,在过氧化氢水中导入O3―MB,在照射紫外光的同时进行加工时的加工效率为76.9 nm/h,确认了加工效率提高了约1.9倍。我们推测,该加工效率的提高主要原因是通过溶剂中的OH自由基的再结合促进了过氧化氢水的生成。

图3 各实验条件下的MRR

图3是比较各条件下加工效率的结果。以O2/O3―MB的导入和没有紫外光照射的情况为基准(最左端的柱状图)时,紫外光照射和O2―MB,O3―MB的导入对加工效率的提高是有用的,从实验结果可以看出,导入紫外光照射和臭氧气体的湿磨法,对于提高金刚石的加工效率是有效的。

今后,我们计划在调查臭氧气体浓度对加工特性的影响的同时,通过实验明确利用湿法工艺进一步提高金刚石基板加工效率的可能性。