扫码添加微信,获取更多半导体相关资料

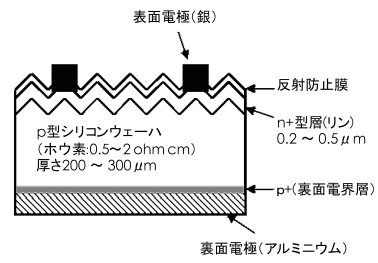

一般的晶系硅太阳能电池的结构概略如图1所示,在兼顾经济性的同时,为了提高太阳能电池的转换效率,进行了很多努力,其中降低硅晶圆表面反射率、降低光反射损耗的技术是提高效率的关键。平坦的硅晶圆的反射率在波长400~1100nm下平均为40%左右,非常高,产生了很大的损耗,为了降低这种表面反射率,太阳能电池的表面涂覆有折射率小于硅的透明薄膜作为抗反射膜,具体来说,使用的是二氧化钛(单晶太阳能电池的情况)和氮化硅(多晶太阳能电池的情况)等薄膜。

图1 普通晶系硅太阳能电池的结构

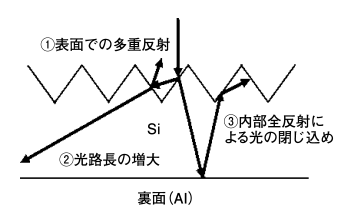

另一项降低表面反射率的重要技术是在硅晶圆表面形成具有细微凹凸形状的结构(称为纹理结构)。 一般的纹理结构是几μ~几十μm大小的凹凸。 作为这样的纹理结构的效果,已知有以下3个(图2为模式图)。①表面多次反射导致表面反射率降低:通过凹凸使表面反射一次的光再次入射。 ②光路长度的增大:由于凹凸,光的行进方向倾斜,其结果是光在硅内部行进的距离变长。 对于硅的吸收系数小的长波长光特别重要。 ③另外,如上述②所述,由于光在硅内部倾斜前进,因此当该光的一部分被背面反射并再次到达表面时,入射角达到临界角以上,发生全反射(内部全反射)。 因此,光被封闭在硅中。形成纹理结构的方法有各种各样的方法,在本解说中,将对使用湿法蚀刻的方法,特别是我们最近开发的使用金属催化剂的方法进行解说。

图2 纹理结构的效果

湿法刻蚀形成纹理结构的技术:如果使用集成电路制造工艺中使用的光刻技术,就可以制作出纹理结构,但是,太阳能电池与集成电路等小面积、高附加值的器件不同,是覆盖房屋屋顶的大面积器件,在制造成本、量产性方面难以使用光刻技术,在这一点上,能够同时处理大量晶圆的湿法蚀刻是有效的。

通过金属催化剂蚀刻形成纹理结构的方法

在半导体制造工序的湿法清洗技术中,金属微量污染会在硅表面形成凹坑,我们认为该现象是否可以应用于太阳能电池用多晶硅纹理结构的形成,开发了新的纹理结构形成技术。首先,通过化学镀法在硅表面附着银微粒子,具体地将溶液在室温下浸入通过溶解高氯酸银和氢氧化钠获得的水溶液中约20分钟,通过这种处理,硅胶在表面随机析出30~100nm左右尺寸的银粒子。接着,使用氢氟酸和过氧化氢水的混合液进行湿法蚀刻。在没有附着银的状态下,蚀刻几乎不进行,但是如果有银,在银的催化作用下,蚀刻进行的同时,表面会形成凹凸结构。 在该催化剂的作用下,过氧化氢在银上进行还原反应,相应地从硅中提取电子。其结果是在硅内生成空穴(h),引起硅的氧化性溶解,这是以银为催化剂的纹理结构形成的基本反应。特别是,在该蚀刻过程中,银粒子在向硅内部下沉的同时,呈现出形成筒状细孔的极其特异的行为,但其机理尚未充分阐明。

在形成这样的细孔的同时,在表面附近形成了污渍层(纳米尺寸的多孔硅层)。 另外,该污渍层虽然显示出作为抗反射膜的性质,但由于其本身具有高电阻,因此会对太阳能电池的特性产生不良影响,我们用低浓度(1wt.%)的氢氧化钠水溶液在室温下进行处理,除去了污渍层,此时,硅内部形成的筒状细孔的壁也多少被蚀刻扩大,通过调整处理时间,达到适合纹理结构的尺寸。最后,用硝酸除去残留在表面的银。另外,还可以回收除去的银,在银化学镀工序中再利用。

图8显示出了通过上述处理形成的纹理结构的SEM图像。 由于多晶的结晶粒不同,露出面的结晶方位也不同,因此形成的凹凸形状也有差异(a和b),表面整体形成了凹凸结构。

对使用这样得到的银微粒子催化剂进行湿法蚀刻处理的晶圆和没有纹理化处理的晶圆以及进行了碱性纹理化处理(以前的方法)的晶圆的表面反射率进行了比较,其结果明确了通过使用银微粒子催化剂的处理得到的反射率最低。

本文解说了作为在晶体硅太阳能电池表面形成低反射表面凹凸结构技术的湿法蚀刻法, 与目前正在开发的各种薄膜太阳能电池相比,晶体硅太阳能电池属于较旧的类型,但目前很有可能继续成为太阳能电池的主流,作为其技术课题,预计在于多晶锭制造及晶圆加工技术的低成本化,但湿法蚀刻技术与晶圆加工技术也有关联,通过对这些技术进行综合研究,有可能发展成更有用的技术。另外,以金属微粒子为催化剂的加工技术不仅用于纹理结构的形成,还有望应用于MEMS技术等广泛领域。