扫码添加微信,获取更多半导体相关资料

本文涉及一种感光膜去除方法,通过使半导体制造工艺中浇口蚀刻后生成的聚合物去除顺畅,可以简化后处理序列,从而缩短前工艺处理时间,上述感光膜去除方法是:在工艺室内晶片被抬起的情况下,用CF4+O2等离子体去除聚合物的步骤; 将晶片安放在板上,然后用O2等离子体去除感光膜的步骤; 和RCA清洗步骤。

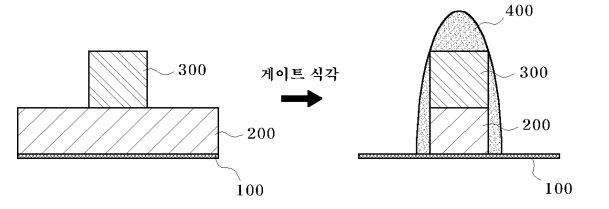

图1是示出浇口蚀刻过程中过量生成的聚合物的图。 图2a内地图2b为本发明浇口蚀刻后的感光膜去除方法的工艺剖面图。 图3是从设备方面说明本发明的感光膜去除方法的概要的图,该方法将在Asher的工艺室内进行。

本发明涉及一种半导体元件的制造工艺,更详细地说,涉及一种在浇口蚀刻后能够顺利地去除聚合物和感光膜的方法,在半导体制造过程中,每一步都必须写照相工艺。 该照相工艺将感光剂均匀涂布在晶片上, 使用步进器等曝光设备, 是指将蒙版或复制品上的图案缩小投影曝光后,经过显影过程,形成所需二维图案的感光膜的所有工序。 在照相过程中形成图案后, 使用感光膜作为掩膜,实施蚀刻或离子注入工程等,之后实施去除不必要的感光膜的工程,称为感光膜去除。 为了解决上述问题, 本发明的目的在于针对浇口蚀刻后生成的聚合物的特性,首先顺畅地去除聚墨,从而提供一种能够简化感光膜去除工艺的感光膜去除方法。

为达到上述目的,本发明包括:在工艺室内晶片被抬起的情况下,用CF4+O2等离子体去除聚合物的步骤; 将晶片安放在板上,然后用O2等离子体去除感光膜的步骤; 提供一种浇口蚀刻后的感光膜去除方法,其特征是包括和RCA清洗步骤。 由此,围绕感光膜的聚合物被顺利去除,从而使随后的感光膜去除工艺得以简化。 在以下,使本发明参照所附图纸进行详细说明。 在形成了小晶的下部结构的硅基板的上部沉积了浇口氧化膜和浇口多晶硅后,利用照相工艺和蚀刻工艺形成浇口。

图1

当形成如上所述的浇口蚀刻后,如图1所都市化的那样,Si/Carbon系列聚合物将在浇口多晶硅)和感光膜周围过多形成。 后来,为了去除感光膜和浇口蚀刻过程中形成的聚合物,进行了感光膜去除工艺。

图2a至图2b为本发明浇口蚀刻后的感光膜去除方法的工艺剖面图; 首先,在门式蚀刻工艺结束后,晶片将被移送到亚舍的工艺室内。 此时,晶片被四个升降引脚在抬起的状态下移送。 然后, 在晶片安放在板上之前,即在被斜顶引脚抬起的情况下,进行CF4+O2等离子体处理。 这是因为在去除感光膜时,放置晶片板的温度为250℃, 因为如果将晶片直接安放在板上,聚合物就会发生硬化,从而给以后去除聚合物带来困难。

根据本发明的浇口蚀刻后的感光膜去除方法,可以在RCA清洗前顺利去除浇口蚀刻过程中大量产生的聚合物。 只需1次RCA清洁就可以完全去除残余聚合物。根据本发明,不仅可以简化感光膜去除的工艺序列,而且可以缩短全工艺处理时间,此外, 根据本发明,可以防止清洁设备污染,因为聚合物残留物无法完全去除感光膜而可能造成的污染,也可以防止聚合物残留在晶片上。 此外, 根据本发明, 由于在RCA清洁时不需要使用化学滴管,因此可以减少化学物质丝的用量,从而达到降低成本和防止环境污染的效果。