扫码添加微信,获取更多半导体相关资料

引言

本文提出了使用软垫抛光(第二步去离子水抛光)和机械刷清洗工艺中的颗粒去除模型,并将其与一次抛光对氧化晶片表面的平均颗粒粘附力进行了比较。流体流动引起的水动力太小,无法单独去除浆液颗粒,颗粒很可能通过垫或刷子接触力和水动力阻力一起从表面去除。这一结论与实验观察结果相一致,将对去除力进行估计和补偿。

颗粒去除机制

需要评估由于流体流动而引起的粗糙度和晶圆之间的颗粒上的水动力,因为它们有助于在清洗过程中去除颗粒,在缓冲或刷子清洗中,除了对颗粒施加水动力外,由于表面能高的软聚合物材料与变形有关,因此大部分是弹性的,JKR粘附模型可用于预测粗糙度变形,其中,r为粒子与衬垫之间的接触半径,接触面积的尺度可以与粒子相比较,这意味着与粒子与晶片之间的粘附力相比可能非常大。f为粒子与粗糙度之间的摩擦系数,当精密强度横扫设备特性时,在一次抛光中证明了该力的强度。在过度抛光过程中,会导致大氧化物面积的严重边缘圆形和小特征的严重侵蚀。因此,这种摩擦力可能在粒子去除过程中发挥重要作用。

如果颗粒的粘附力大于颗粒的粘附力,则将从表面去除颗粒。然而,一旦颗粒深入晶片,颗粒粘附力较大,均匀粘附力就很难将其从晶片上拉出来。对于CMP的清洗过程(如图 1)所示,由于粒子和晶圆接触半径与粒子半径相比小,a/1.4R将远远小于k。粒子比滑动或提升更容易脱离表面。

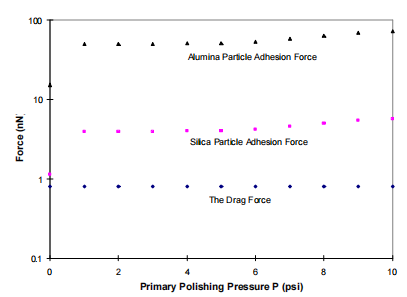

在缓冲步骤中,通常使用的垫的最大转速(500mm直径)不超过60rpm,清洗刷辊的最大转速(直径100mm)约为250rpm。在晶片表面的颗粒附近旋转引起的最大流速约为0.25m/s。假设直径为0.2mm的浆液颗粒的平均颗粒穿透深度为0.5nm(典型的表面粗糙度值),颗粒与表面的接触半径a约为10nm,不同一次抛光压力对0.2mm二氧化硅和氧化铝颗粒在氧化物表面产生的平均阻力和平均粘附力,如图所示2,阻力比硅颗粒粘附力小一个数量级,比氧化铝颗粒粘附力小2个数量级。

图2 不同抛光压力下的附着力和水动力阻力

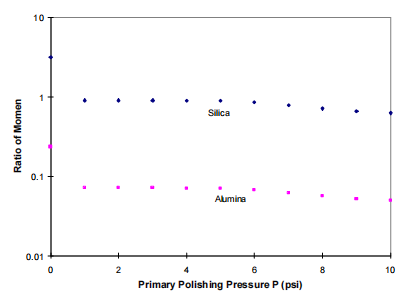

图3表明,二氧化硅和氧化铝颗粒的RR值小于1,这意味着水动力不足以从晶片表面去除穿透深度为0.5mm的0.2mm浆液颗粒。因此,从无菌中产生的直接接触力是去除这些浆液颗粒的必要条件,并给出了聚合物表面上粒子的摩擦系数在0.2-0.8之间,如果假设f为0.2,则振动摩擦力FF,这种摩擦力的尺度可以通过滑动从表面去除颗粒,接触去除机理与实验结果一致,即极高压会引起表面损伤,而高压对去除浆液颗粒的更有效,其原因是高压保证了不稳定性和颗粒的直接接触,因此它比非接触的水动力去除力提供了更高的接触去除力。

然而,化学机械抛光后100%的化学机械抛光清洗是很难实现的,在一次抛光中,由于挤压不同高度的垫层,总有少数颗粒比其他颗粒更深入地渗透到氧化物表面。因此,这些粒子具有更大的粘附力,cmp后清洗过程中浆液颗粒的去除更可能是由接触力和水动力引起的,而不是仅仅由水动力引起的。滚动、滑动和提升都是亚微米浆液颗粒的可能清除机制。

图3 不同一次抛光压力下的去除力矩与粘附力矩的比值