扫码添加微信,获取更多半导体相关资料

在本文章中,研究了球形试样的尺寸参数,以确定哪种尺寸允许可靠地测量各向异性蚀刻中的方向依赖性,然后进行了一系列的实验,测量了所有方向的蚀刻速率。这导致建立了一个涵盖广泛的氢氧化钾蚀刻条件范围的蚀刻速率数据库,得到的数据库澄清了取向依赖性随氢氧化钾浓度和蚀刻温度的变化而变化很大,最后,我们分析了不同氢氧化钾浓度下的蚀刻谱,蚀刻轮廓因方向依赖性的变化而变化。

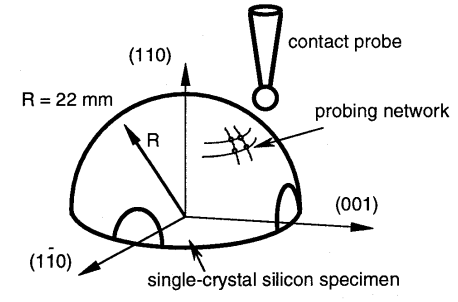

使用了一个单晶硅的半球形样品,如图所示1,被机械地磨碎,拍打,并抛光成一个镜像表面,脑半球的半径为22mm,球形度不到晚上10点,大脑半球的顶部朝向,朝向平面朝向外围,所有的晶体取向都出现在半球形表面。测量蚀刻前后的轮廓并记录变化,可以在任何方向计算蚀刻速率。

图1

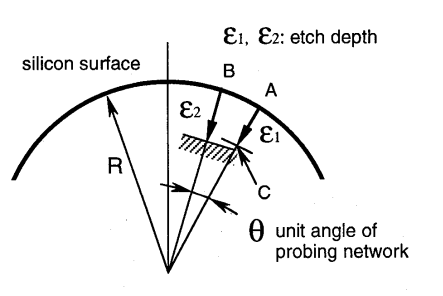

当蚀刻进行时,试样表面呈现多边形轮廓,考虑了相邻方向之间的干扰问题,这个问题如图所示2,根据他们自己的蚀刻率,当平面B到达点C之前时,指向A方向的蚀刻前方消失。在这种情况下,无法正确评估方向a中的蚀刻率,我们研究了试样的尺寸参数,以找到那些可以正确评估蚀刻率,而不让理想的方向从半球表面消失,结论是,在晶体学取向方面,评估所需的密集数据网的蚀刻速率,使用了一种氢氧化钾溶液和水作为蚀刻剂,以85%的颗粒供应,蚀刻剂的氢氧化钾浓度根据颗粒重量在30~50%的范围内变化,所选择的温度在40到90度的范围内°C,蚀刻过程中温度的稳定性为k0.5将半球形硅样品浸在1升蚀刻剂中,在实验开始前,将一个硅芯片扔入蚀刻剂中,以估计蚀刻大脑半球所需的时间,在随后的每次实验中均使用了新鲜的蚀刻剂。

图2

作为大脑半球的投影,根据晶格的对称性,这些图被折叠成四分之一的圆,所有的方向都出现在这个四分之一的圆中,在X、Y轴的原点和末端出现了三个垂直的(100)平面。三(1 10)位于X、Y轴的中间和圆的外围,(1 1 1)位于四分之一圆的中间,一些蚀刻率已经知道,这样的方向具有低阶米勒指数,这种测量方法产生了高阶指数方向的蚀刻率,等值线表示这些投影之间的相对蚀刻率,而不是绝对蚀刻率。计算结果表明,取向依赖性也随氢氧化钾浓度的变化而变化,最大蚀刻速率的位置随氢氧化钾浓度的变化而漂移。

这些结果表明,不同的氢氧化钾浓度之间的蚀刻曲线会有所不同,我们通过改变氢氧化钾浓度来证明蚀刻谱的差异,总体蚀刻速率的分布再次绘制出来,作为一个半球的投影,其中心朝向(11O),因此(111)位于圆的左端和右端,比较了氢氧化钾浓度为30%和40%之间异氨酸模式的变化,C-C和D-D线的蚀刻速率决定了槽轮廓。

通过氢氧化钾浓度的变化,可以观察到蚀刻速率分布的显著变化,氢氧化钾蚀刻剂的温度和浓度都会影响其对取向的依赖性,方向依赖性的变化是很重要的。我们进行了一系列的实验,其温度范围为40~90°C,氢氧化钾浓度范围为30~50%,我们将研究结果总结为一个数据库,以支持各向异性蚀刻的数值模拟,模拟是重要的,特别是对于过程设计,因为它引入了各向异性蚀刻的一系列多步骤,使用不同的掩模模式,在单晶硅上提供复杂的三维微观结构。

利用半球形样品,对单晶硅的蚀刻速率与晶体取向的关系进行了测量,研究结果总结如下:(a)评价了KOWwater溶液中硅的蚀刻速率的取向依赖性;(b)观察到,取向依赖性随蚀刻温度和氢氧化钾浓度的变化而变化;(c)氢氧化钾浓度的变化会导致取向依赖性的变化,从而导致不同的蚀刻轮廓,任意方向的蚀速率被描述为蚀刻剂、浓度和蚀刻温度的函数。该数据库允许模拟任意蚀刻条件的蚀刻轮廓,结合蚀刻模拟器,该数据库对大块硅微结构的微加工工艺的发展具有重要意义。